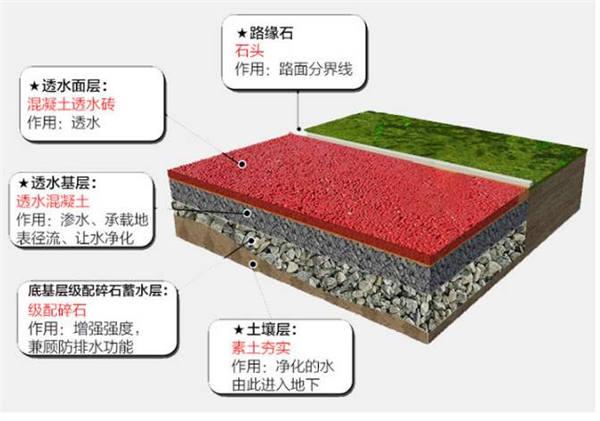

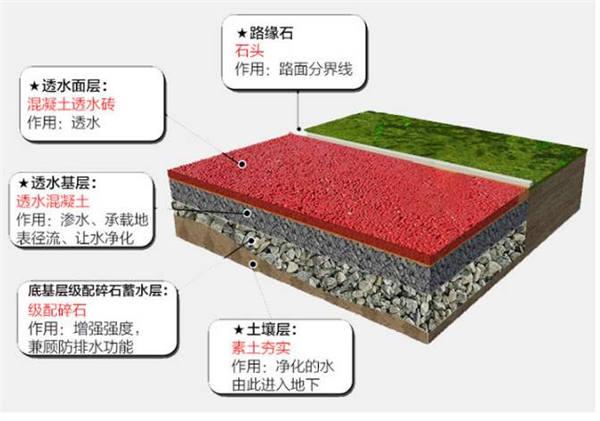

,或因基層的 穩(wěn)定性不夠而導(dǎo)致的承載力下降,在豎向荷載的作用下

,透水混凝土地面發(fā)生斷裂的情況時有發(fā)生

。要避免此類情況發(fā)生,應(yīng)根據(jù)工程所在區(qū)域的土質(zhì)情況進行針對性的基層設(shè)計

。如濕陷性黃土

、凍脹土、砂性土等

,要采取針對性處理措施

,此外,還要對透水結(jié)構(gòu)層設(shè)計足夠的厚度

。詳細設(shè)計厚度請精確計算后方可執(zhí)行

。有關(guān)荷載設(shè)計計算方式,筆者在以后的文章中再詳細和大家共同探討

。

5.5混合料稠度不當或過振導(dǎo)致的地面“連漿”現(xiàn)象

透水性不良是透水混凝土地面施工極易發(fā)生的現(xiàn)象

,俗稱“連漿”,由于混凝土混合料顆粒之間的漿體連在一起堵塞了孔隙所致。材料方面導(dǎo)致“連漿”的原因有:膠結(jié)材用量過大

,達到或超過了骨料孔隙體積

;漿體過稀,黏度小

,與骨料包裹不緊密

,即使施加較小振動力,漿體也會與骨料分離

,發(fā)生“連漿”

。另一種情況就是因過振導(dǎo)致的“連漿”,透水混凝土設(shè)計孔隙率并不代表鋪裝施工后地面的實際孔隙率,實際孔隙率與施工時施加的整平振動強度和時間有關(guān)

,即與施加的振動能有關(guān)

。振動能小

,路面的孔隙率大,雖透水性強

,但可能出現(xiàn)混合料顆粒排列不夠緊密和容易松動脫落的情況

;而整平振動強度高和時間長時,會因過振而發(fā)生“連漿”現(xiàn)象

,失去透水性

。

5.6骨料顆粒脫落

透水混凝土投入使用后,在車輪輾壓或凍融作用下發(fā)生骨料顆粒脫落現(xiàn)象

,發(fā)生這種情況的原因有:

(1) 膠結(jié)材本身強度不夠

,目前市場上什么價位的膠結(jié)材料都有,從幾塊到十幾塊各不相同

,而導(dǎo)致的質(zhì)量也各有千秋

,建議購買正規(guī)廠家的合格材料

(2)水膠比較大導(dǎo)致千縮較大,在骨料與漿體之間出現(xiàn)裂紋

,在外力作用下易發(fā)生松動脫落

,所以合理的水膠比是至關(guān)重要的;

(3)環(huán)境的凍融循環(huán)作用導(dǎo)致顆粒的粘結(jié)性變得薄弱

,特別是東北及內(nèi)蒙古高寒地區(qū)

,這種情況發(fā)生的機率比較高;

(4)露骨料透水混凝土在表面清洗時

,由于表面沖洗劑對混凝土洗蝕過深

,致使顆粒的粘結(jié)變得薄弱,針對這種情況

,所以清洗時用中性的的洗液進行清洗

,切不可用高酸性的洗液清洗表面;

(5)骨料的粒型不好也使骨料顆粒容易脫落

,片狀和針狀的顆粒容易脫落

,而采用接近圓形或立方形的骨料制備混合料時,顆?div id="d48novz" class="flower left">

?傮w粘結(jié)較為充分

,不容易脫落。

為了使骨料顆粒不發(fā)生脫落

,除了如前所述的要求混凝土混合料的工作性良好之外

,還必須施工措施得力,包括混合料的保濕

、表面整平抹光等細節(jié)

,使骨料之間充分粘結(jié)。

5.7表面“泛白”

有時透水混凝土在剛施工完畢的數(shù)日內(nèi),如果暴露于干燥環(huán)境表面即出現(xiàn)“泛白”,這是水泥以及外加劑中的鹽

、堿類析出現(xiàn)象

,一般沒有什么危害,用水一沖即可沖掉

,隨著齡期增長

,鹽、堿類參加到水泥的水化反應(yīng)

,可析出的會越來越少

。

克服“泛白”的方法

,選擇水化過程中產(chǎn)生的堿量較低的水泥

,如含適量混合材的水泥、低堿水泥等

,或在混凝土制備過程中摻加礦物摻合料

,控制外加劑中的鹽、堿的5含量

;地面施工完畢及時用塑料薄膜覆蓋

,并在養(yǎng)護期間及時酒水養(yǎng)護,避免表面水分過快蒸發(fā)

。

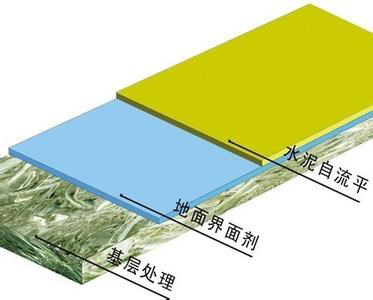

5.8層間空鼓

透水混凝土在使用后

,其結(jié)構(gòu)層和面層之間已發(fā)生剝離,從表面敲擊有空鼓聲音

,

經(jīng)過一定時間的碾壓面層易發(fā)生斷裂

。這主要是由于結(jié)構(gòu)層和面層之間的攤鋪時間間隔較長,上下兩層未能達到一體化結(jié)合

。

解決這個問題就是透水結(jié)構(gòu)層和面層之間的攤鋪間隔時間應(yīng)該盡可能的縮短

,在結(jié)構(gòu)層攤鋪完成之后不應(yīng)該超過2h攤鋪面層,而且間隔時間越短越好

,未及時攤鋪面層的部分應(yīng)覆蓋

,防止水分蒸發(fā),如果間隔時間較長

,甚至隔日攤鋪發(fā)生空鼓的可能性較大

。

另外,兩層攤鋪時間間隔較長的情況

,應(yīng)縮短伸縮縫的間距

,因面層受熱脹冷縮較為劇烈,和結(jié)構(gòu)層之間會產(chǎn)生剪應(yīng)力

,易導(dǎo)致空鼓發(fā)生

。

在舊的透水混凝土面上加鋪透水面層,面層要有足夠的厚度,一般要≥80mm,施工時首先要將底面面層清理干凈

,用水沖洗

,并同步涂刷一層水泥漿再實施攤鋪,以增強界面粘結(jié)

,伸縮縫的間距也要適當縮短

,減輕面層脹縮在界面引起的剪應(yīng)力。

5.9因未設(shè)置脹縫導(dǎo)致的損壞

為保證透水混凝土基面在溫升時能吸收線性膨脹變形

,應(yīng)在沿長度方向每間隔12m左右設(shè)置一脹縫

,脹縫寬度宜在18~20mm,并且脹縫內(nèi)防止砂土、水泥

、垃圾等落入

,以耐水、耐老化的彈塑性材料填充

。在較低溫季節(jié)鋪裝的透水混凝土到夏季發(fā)生膨脹的可能性更大

,脹縫的設(shè)置就顯的更為重要。另外透水混凝土與既有建筑物接觸部位

,為避免地面膨脹應(yīng)力對既有結(jié)構(gòu)物或透水混凝土地面自身造成破損

,也應(yīng)設(shè)置脹縫。以確保不留質(zhì)量隱患

。

透水混凝土的應(yīng)用會越來越廣泛

,但做好透水混凝土任重而道遠,可以說透水混凝土的技術(shù)不復(fù)雜

,但任何環(huán)節(jié)出問題

,都會導(dǎo)致功虧一簣。筆者在全國各地學習

、或參加會議

、或其它方面的考察期間,看了不少透水混凝土

,失敗案例比比皆是

,但總結(jié)起來,也就是以上問題

。與密實型混凝土相比

,透水混凝土是相對脆弱的,所以做容易

,做好并不容易

。希望與業(yè)內(nèi)同行朋友共同探討,為海綿城市的建設(shè)奉獻自己的一份力量

。后續(xù)筆者會就透水混凝土的鋪裝設(shè)計

、荷載計算、施工技術(shù),以及人工濕地雨水收集處理系統(tǒng)等相關(guān)技術(shù)課題與大家一起討論

,與業(yè)內(nèi)行家共勉!

殼麗地坪工程有限公司

※?傳真: ※?手機:15252089548 ※?QQ:22052099 ※?郵箱:22052099@qq.com

※?地址: 浦東新區(qū)南匯新城鎮(zhèn)環(huán)湖西二路888號

※?徐州公司地址:徐州市泉山區(qū)礦大科技園東家和苑別墅區(qū)2排9幢

|  |

環(huán)氧地坪,透水地坪,塑膠跑道地坪,耐磨地坪,硅PU球場,彩色瀝青地坪,殼麗地坪

立即咨詢:透水混凝土常見質(zhì)量問題分析及處理